Le sac polypropylène est le sac cabas durable et réutilisable par excellence. Plus souple que la version tissée, les fibres synthétiques qui composent ce sac sont pressées, moulées et forment des alvéoles. La particularité du sac en polypropylène non tissé est qu’il a un aspect textile qui lui donne une allure élégante et qualitative, s’apparentant au tissu, avec une surface extérieure lisse.

Ce sac fourre-tout réutilisable à soufflets latéraux a l’avantage d’être résistant tout en mettant en valeur. Ce type de sac écologique dispose d’une matière est très tendance pour tout type de produits mais également pour la gestion des déchets. Le sac polypropylène est recyclable après tri et collecte en entreprise et s’inscrit parfaitement dans une démarche éco-responsable. Pour fabriquer ces sacs en polypropylène, plusieurs étapes et plusieurs machines sont nécessaires. Ce processus est simple et rigoureux, nécessitant des contrôles qualité assez fréquents

Les étapes de fabrication

Étape 1 : L’extrusion

Étape 2 : Rouleaux

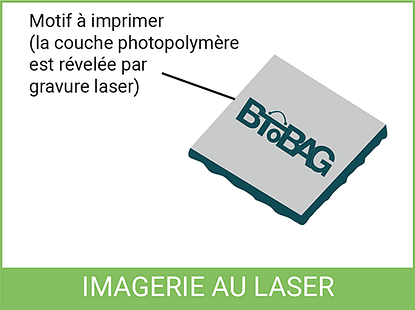

Étape 3 : Impression

Étape 4 : Découpage

Quand l’impression est terminée, il ne reste plus qu’à découper ses sacs et à les assembler. La découpe se fait grâce aux machines alors que la couture nécessite le savoir-faire des ouvriers. Pour des sacs discrets optez pour les sacs en polypropylène à soufflet !

Cliquez ici pour découvrir l’article sur les sacs cabas en polypropylène.

N’hésitez pas à nous suivre sur Youtube et Linkedin pour avoir accès à toute notre actualité!